2023年8月度の定例会は『酒造の事業承継とイノベーションに向けたチャレンジ』と題して、西堀酒造株式会社の6代目蔵元の西堀哲也氏にご講演頂きました。

事業承継エピソードやイノベーションに向けた取り組み事例を伺いながら、様々な慣習や制約があるなかで、どのような工夫を行い、活路を見出そうとしているのか、中小企業経営の実態を学びました。

(1)西堀酒造株式会社の概要について

・創業明治5年

・代表銘柄:門外不出、若盛、西堀、愛米魅

・国登録有形文化財指定蔵

栃木県の南端、関東平野の豊穣な穀倉地帯に位置し、日光連山の伏流水(中硬水)を使用、江戸末期の仕込み蔵で現在も醸造しています。

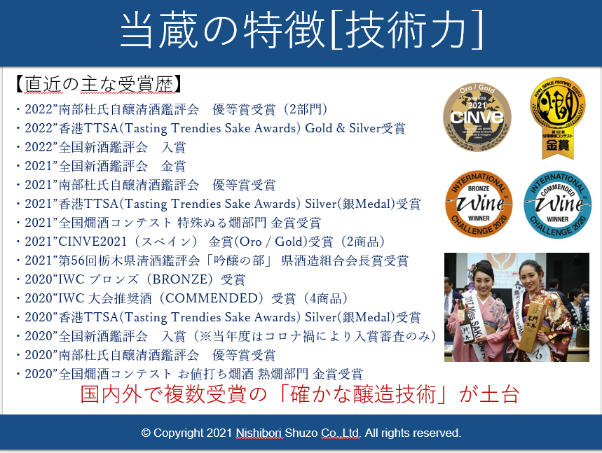

量より質を重視し、南部杜氏から受け継ぐ伝統製法を土台に、古来の伝統製法で丁寧な手造りを行っています。おかげさまで、国内外の賞を受賞させてもらっています。

以下の通り様々な工法に挑戦しています。

世界初のLED色光照射発酵

日本発の古代米100%純米酒

日本発の透明タンク醸造

海底熟成酒

こうした取り組みはメディアに反響がありましたが、日本酒造りで光を照射することは通常であれば常識外れであり、批判されることも覚悟でインタビューに臨みました。

ウィスキー業界にも参入していますが、2020年頃は全く知識がない状態で始めています。

(2)労務環境改善について

補助金に関しては、資金面だけではなく、事業推進にも役に立ちました。蔵の中にWi-Fi環境は全くなかったのですが、蔵にWi-Fi環境があるからこそできる事業があると思い、これを言葉で先代に説明したのですが、いくら説明してもうまく伝わらない。でも補助金採択されたからこそ、進められました。補助金を使うのであればと先代許可が下りました。これが労務改善につながりましたね。

昔ながらの杜氏制度は衰退し、ずいぶんと様変わりしました。少し前までは冬場に杜氏を季節雇用して住み込みで酒造りに従事頂き、春には新潟等に帰ることが普通でした。でもいまは通年雇用社員による酒造りが主流。ただ日本酒は10-3月の寒い時期でしか作れず、業務負荷の平準化がとてもし難いです。これが通年雇用を阻んできた大きな理由です。

酒蔵の世界では、温度管理がとても大事。0.1度単位で管理する。これを24時間体制で数時間おきに従来は温度計で図り、温度調整のための作業を必要に応じて行います。この作業負荷は非常に大きく改善したかったのですが、温度制御装置を導入する資金がない。そこでRaspberry Piを用いて測定・制御装置を自作し、これをクラウドにつなげてスマホやPCで閲覧・制御できるようにしました。

これが労務環境改善に大きく貢献しました。温度管理の件は、他の酒造さんでも大いに役立つはずなので、他酒造さんにも利用頂きたいと考えています。

ただし、システムメンテはとても自社でできる話ではないので、システム会社と協業し、西堀酒造は技術提供だけ行い、その他の保守等はシステム会社にお任せする話が進んでいます。

この温度測定・制御システムを制作するにあたり事前の知見は全くなかったので、専門家の助言のもとと取り組みました。その際、特許関連は様々な方々から重視すべきだとの助言を頂き、現在特許申請中です。

ちなみにこの特許申請活動は最初かなり後ろ向きでしたが、助言通り行い現在では様々な特許を保有しています。これが大企業との共同プロジェクト実現にも役立ちました。たとえば三菱電機さんと透明タンクを活用したPJを推進しています。

(3)蒸留酒づくりについて

蒸留酒への参入のきっかけは、業務負荷平準化です。先に述べた通り日本酒造りは冬場が本番であり、その他の期間は繁閑期になります。年間全体の人件費を抑制しようとすると冬場の労務環境はとても辛い。これでは若い担い手も集まらない、という課題にもつながります。このため、夏場の柱を日本酒造りとは別に新たに立てる必要があるとの結論に至りました。

酒造敷地内の精米所を改修して、日光街道小山蒸留所を開所しました。幸いにも酒蔵が国の有形文化財に指定されているので、見学者も多くいらっしゃいます。今後ますます人を呼び込める酒蔵にしたいと考え、蒸留所に見学エリアをかなり広く設けています。

現在ジャパニーズウィスキーのブームもあり蒸留所は日本で急激に増加しています。ただ蒸留酒の生産量は、まだまだかなり小規模のレベルです。かなりの後発参入になるので、やるからには違いをはっきり出し、やる意義もしっかり設けたいと考えました。そこで考えたのが日本酒蔵ならではの蒸留酒。

具体的には以下3つの特徴。

- 清酒酵母で発酵させる(日本酒米でのウィスキー)

- 国産ステンレス蒸留器で減圧蒸留

- 日光山系の自然伏流水を活かす

ジャパニーズウィスキーは最近とても海外からの評判が高いです。ただし定義が錯綜しています。現在の自主基準が2021年に制定されました。ただし海外からの評価はいまひとつです。

日本の水で日本の貯蔵庫で熟成させているのがジャパニーズウィスキーの要件であることは理解できるが、原料がすべて輸入なのに、本当にジャパニーズウィスキーといえるのかと。

これに応えようとしたのが「1.清酒酵母で発酵させる」です。普通はウィスキー酵母を使います。

次に「2.国産ステンレス蒸留器で減圧蒸留」についてです。そもそもウィスキーは通常常圧蒸留で行います。減圧蒸留というのは焼酎での手法なのですが、減圧であれば清酒酵母の特徴を最大限引き出せるのではないかと考えました。

清酒酵母は、米には相性が良いのですが、麦との相性は全くよくない。ただ清酒酵母の種類は香を決める最大要素であり、清酒酵母の取り扱いは当然得意分野です。なんとかして応用したいと考えました。

ただ減圧蒸留の場合、通常ウィスキーで使用される銅製蒸留器だと使用に耐えられません。見た目はカッコよいのですが、減圧蒸留しようとすると大気圧に耐え切れずへこんでしまうのです。このためステンレス製を採用します。ステンレス製は日本でも保守面が安心でき、かつ廉価という利点があります。さらに銅製は早いと10年程度で交換が必要になりますが、ステンレス製は半永久的に使用できるという長期的な経済メリットがあります。ただ利点ばかりであるわけではなく、銅製の利点を失うという欠点もあります。銅はイオン化合物の吸着(くさいにおいを取り除く)効果があるといわれてきました。このため、ステンレス製の蒸留器の内側に銅板を貼り付けました。また気体との接触面積を増やすために、メッシュ状のものを複数層取りつける方式を採用。さらに衛生面から、この銅板を交換洗浄ができるようにしました。

また通常はおせんべい屋さんに引き取ってもらう酒造りの副産物である米粉も有効利用するのですが、米粉使用に伴い試行錯誤しながら特殊な改造を蒸留器に施しています。

ちなみに米粉は水に溶かすのにとても時間がかります。麦芽だと20分くらいで溶かすところ、2時間程度かけています。なお米粉は最高級品である上ぬかを使用しています。

ウィスキーは、ニューポッド(樽に詰める前の無色透明のウィスキー。通常ウィスキーが褐色なのは樽の色)という特殊なものを除けば通常3年は貯蔵が必要になります。このためどうCFをやりくりするのかというのが経営上の課題です。これを克服するためにホワイトスピリッツ(ウォッカやジンのこと)という、ウィスキーとは異なるジャンルの酒を製造しています。米ベースのウォッカは実は既に実在しているので、差別化を目的に、一部大吟醸を原料に使用しています。また濾過は白樺炭で行い、日光山系の伏流水を使用して商品の特徴としています。これが「3.日光山系の自然伏流水を活かす」ですね。

ちなみに初期段階では清酒酵母で、通常のウィスキーと同じ製造工程を試したことがあるのですが、案の定大失敗でアルコールを作ることができませんでした。このため何度も断念しようかと思ったのは事実です。そもそも日本酒造りと通常のウィスキーでは製造工程が根本的に異なります。清酒酵母の場合は、小さく育ててよいものを選抜し、それをスケールアップさせるのに対し、ウィスキーの場合は、真逆で最初から大量に酵母を投入して一気に製造する。そこで、日本酒造りのノウハウを取り入れて、小さく育てるところから工程を見直したところ、米でもウィスキーを作れるようになりました。ただ時間と手間は通常よりも倍くらい費やす必要があります。

蒸留酒は日本酒とは別ブランドとして立ち上げようとしており、現在検討中です。

併せて日本酒のブランドも少々乱立気味だったので整理中です。

なお、清酒酵母でのウィスキー造りについては、「ウィスキーペディア」(BSフジ番組)でも2週にわたり取り上げていただきました。

(4)まとめ

今回の講演では「酒造の事業承継とイノベーションに向けたチャレンジ」の生々しい現場感漂う貴重な経験談およびそこから得られる叡智をご教示頂きました。大変革を推進されているにもかかわらず、社員のみならず業界・地域の皆様とも良好な関係を築かれている様子が感じられ感銘を受けました。西堀様、ご講演ありがとうございました。また素晴らしい企画頂きました森会員、誠に感謝致します。